Режим автоклавного формования. Формование с помощью вакуумного мешка. Технологическая оснастка для изготовления изделий из композитов

Автоклавное формование - метод получения многослойных изделий из препрегов.

Препрег или многослойный пакет из препрега выкладывают на форму, вместе с ней помещают в вакуумный мешок и снижают в нем давление. Метод, при котором отверждение проводят, создавая градиент давления по отношению к атмосферному, называют формованием с помощью вакуумного мешка. Так как нередко избыточное внешнее давление создают с помощью автоклава, то этот метод также называют автоклавным формованием . Первоначально он использовался для склеивания деталей самолетов.

Процесс автоклавного формования состоит из следующих основных этапов:

Этап 1. На форму накладывают необходимое число слоев препрега;

Этап 2. При повышенных давлении и температуре в автоклаве проводят отверждение;

Этап 3. Осуществляют отделку (зачистку) отвержденных изделий.

Чаще всего при отверждении в автоклаве используют и вакуумный мешок. Рассмотренный метод формования является периодическим; на свойства изделий решающее влияние оказывают технология выкладки препрега на форму, тип и свойства вакуумного мешка и т. д.

Можно отметить следующие характерные особенности метода автоклавного формования :

Возможность получения изделий равномерной толщины;

Возможность формования крупногабаритных изделий;

Высокое качество поверхности изделий;

При использовании вакуумного мешка получаются высококачественные изделия с низкой пористостью.

Недостаток метода автоклавного формования заключается в том, что он довольно дорог, требует затрат ручного труда и поэтому малопригоден для массового производства изделий. Тем не менее он весьма эффективен для изготовления изделий из таких высококачественных и легких материалов, как стеклопластики. Перспектива снижения стоимости процесса (соответственно и изделий) связана с механизацией и автоматизацией ряда операций, сокращением благодаря этому трудовых затрат и подбором лучших материалов для вакуумных мешков. Исследуется возможность применения для этого метода термостойких и долговечных мешков из силиконового каучука, которые можно использовать многократно. В частности, важно выбирать температуру и давление с учетом характеристик процесса отверждения, так как эти параметры оказывают значительное влияние на свойства формуемого изделия.

Надо отметить пожароопасность использования вакуумных мешков в методе автоклавного формования . Некоторые примеры возгорания и взрывов при использовании этого метода приведены в работе. Поэтому необходимо применять инертную газовую среду (например, азот) и принимать другие меры безопасности при автоклавном формовании .

Для производства из препрегов многослойных изделий используется технология автоклавного формования. Название метод получил, благодаря использованию автоклава, который позволяет обрабатывать внешнюю часть детали при высоком давлении. Изначально технология находила применение для фиксации деталей при производстве изделий для самолетов. В форму укладывают препрег или пакет, состоящий из нескольких слоев. Вместе с формой препрег помещается в вакуумный мешок, где происходит постепенное снижение давления. Формование с помощью вакуумного мешка представляет собой метод, который предполагает отверждение изделия путем создания градиента давления по отношению к обычному атмосферному давлению.

Этапы автоклавного формования:

- Заданное количество слоев препрега укладывается на форму.

- Отверждение осуществляется в автоклаве под высоким давлением и при высокой температуре.

- Отвержденные изделия подвергаются обработке: зачистке, отделке.

Вакуумный мешок зачастую применяется для отверждения в автоклаве. Основные свойства изделия определяются типом мешка, методом выкладки препрега.

Специфика технологии автоклавного формования

Применение вакуумного мешка дает возможность получить изделия из стеклопластика высокого качества с низким показателем пористости. Поверхность изделий отличается высоким качеством. С помощью технологии можно формовать крупногабаритные изделия. Особенностью метода является возможность получать детали равномерной толщины.

Технология имеет свои недочеты: стоимость метода высока, производство трудоемко, не подходит для массового изготовления деталей. Но эффективность технологии неоспорима при выпуске деталей из легких стеклопластиков.

Снизить стоимость процесса производства и изготавливаемых методом деталей можно путем автоматизации отдельных операций, механизации процесса. Для вакуумных мешков стоит подобрать иные материалы, что также повлияет на стоимость изделий. Неоднократно можно применять мешки из силиконового каучука. В процессе производства важно точно подобрать температурные показатели и уровень давления, так как данные параметры влияют на свойства детали.

Стоит помнить, что применение вакуумных мешков связано с пожароопасностью. Несоблюдение требований безопасности может стать причиной взрывов и возгорания в процессе автоклавного формования. Для обеспечения безопасности можно использовать инертную газовую среду с содержанием азота.

Технологическая оснастка для изготовления изделий из композитов

Формы для формования деталей

В практике производства изделий из композитов используются два типа форм: негативные и позитивные. Первые обеспечивают получение изделий с гладкой с более точной внешней поверхностью, а позитивные позволяют изготовлять изделия с гладкой и точной внутренней поверхностью. В негативных формах изготовляют детали с хорошим внешним видом и аэродинамическими качествами. Зато формы позитивного типа во многих случаях оказываются более удобными для формования.

Оснастка для формования деталей выполняется из стали, сплавов алюминия, дерева, гипса, цемента, стеклопластика или комбинации этих материалов. Формы изготовляют макетным или безмакетным способом. При макетном используется специальная модель, поверхности которой воспроизводятся при изготовлении формы контактным способом. Формообразование рабочих поверхностей формы при безмакетном методе осуществляется либо с помощью специальных шаблонов, либо механической обработкой.

Металлические формы применяют, главным образом, при использовании высоких давлений формования, например, при автоклавном и пресс-камерном методах формования. Металлические формы дорогие, имеют большой вес и очень трудоемки в изготовлении, поэтому они применяются в исключительных случаях. Следует отметить, что стальные рабочие поверхности имеют лучшие эксплуатационные качества, более износостойки и долговечны, имеют меньшее температурное расширение, чем из легких сплавов алюминия.

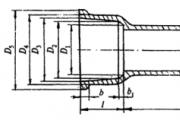

На стальных поверхностях легче получить высокую чистоту обработки. Поэтому целесообразно формы изготовлять из гипса или цемента, а рабочие поверхности облицовывать листовым металлом. В единичном и опытном производстве формы часто изготовляют из дерева. Несмотря на экономичность такого использования, применение дерева ограничивается зависимостью геометрии и размеров деревянных форм от влажности и температуры атмосферы. Рабочие поверхности деревянной оснастки покрывают нитрошпаклевкой , шлифуют и затем окрашивают с помощью пульверизатора нитрокраской темного цвета. После сушки в течение 10-12 час. при температуре 18-22 ° С покрашенные поверхности полируют полировочной пастой. В мелкосерийном и серийном производстве для увеличения срока службы деревянных моделей их рабочие поверхности футеруют стеклопластиком. Толщина облицовочного стеклопластикового слоя должна быть порядка 5-10 мм. Распространение получили также стеклопластиковые формы, изготовляемые по макету (рис. 1).

Рис. 1. Макетный способ изготовления негативной формы:

1 - макет (модель); 2 - стеклопластиковая облицовка; 3 - каркас

Для повышения жесткости стеклопластиковых форм и придания им высоких эксплуатационных качеств применяются металлические каркасы, сваренные из уголков или труб, пластмассовые каркасы, склеенные из стеклопластиковых труб или швеллеров, и сплошные или полые основания (станины), отливаемые из цемента, смолопесчаной массы и алебастра Особенно широко для изготовления форм применяется гипс, алебастр, например, для производства форм многоразового действия и для изготовления разрушаемых форм одноразового действия. В производстве крупногабаритных деталей сложной геометрии после формова ния возникают трудности извлечения или снятия готового изделия с формы. Для того, чтобы сделать возможным демонтаж изделия, форма выполняется разборной или разрушаемой.

Разборные формы являются оснасткой многоразового использования, но технологические возможности ее ограничиваются способностью формования не очень сложных внутренних поверхностей, да и сама разборная оснастка сложна по конструкции, дорога и менее точна.

Для формования сложных замкнутых полостей и внутренних элементов единственно возможными являются разрушаемые формы одно разового использования. В практике производства крупногабаритных изделий для этих целей используют гипсовые формы, болванки и оправки. В качестве конструкционного материала применяют медицинский гипс.

При сложной конфигурации формующих поверхностей, затрудняю щих демонтаж макета без разрушения гипсовой формы, последняя изготовляется сборной из нескольких простых частей. Для изготовления средних и крупных форм, а также оснований (станин) металлических и стеклопластиковых форм вместо гипса может применяться песчаная формовочная масса. Точность размеров и геометрических форм должна быть не ниже точности соответствующих размеров формуемых изделий.

Цулаги , вакуум-чехлы и дренажи

Чтобы обеспечить высокую точность и качество поверхностей формуемых оболочек, не соприкасающихся с рабочими поверхностями форм, используют легкие оболочки обратного профиля - цулаги . Цулага должна быть жесткой, прочной, не коробиться под действием усилий формования и температурного расширения материала. Вместе с тем, она должна быть легкой и удобной в обращении. Поэтому на практике используются металлические тонкостенные и стеклопластиковые цулаги . Точность размеров и геометрия рабочей поверхности цулаги определяется точностью соответствующих поверхностей формуемых деталей. Толщина стенок металлической оболочки цулаги , изготовленной из алюминиевого сплава, составляет 2,5-5 мм. При очень больших габари тах для увеличения жесткости цулага подкрепляется стрингерношпан-гоутным набором. Стеклопластиковые цулаги имеют толщину 2-5 мм и при необходимости усиливаются ребрами жесткости.

Вакуумные чехлы для упругого формования изделий изготовляют из термостойкой резины, а также из прорезиненной баллонной ткани. Лист резины или баллонной ткани раскраивается по форме изделия и склеивается клеем. В полученный таким образом вакуумный чехол мон тируется штуцер для подключения к вакуумному насосу. Дренажные слои изготовляют из стеклоткани и полисилоксановой резины. Резину нарезают небольшими кусочками и заливают бензином на 12 часов. Со став резиновой смеси: резина - 100, бензин - 400-500 вес.ч . Получен ным раствором пропитывают стеклоткань. После этого прорезиненную дренажную ткань подвергают термообработке при температуре 120- 160 ° С в течение 5-6 час.

Формующий инструмент

Основной инструмент при формовании изделий из композитов - малярные кисти, с помощью которых наносится связующее , катки для уплотнения арматуры и удаления воздуха и избытка связующего(рис. 2) и ножи для раскроя арматуры.

Рис. 2. Катки для уплотнения пропитанного материала

Оправки для намотки

Для получения цилиндрических и конических изделий с открытым торцом можно применять полые и сплошные оправки из стали или алюминия. При намотке изделий заодно с торцовой крышкой, например, сосудов высокого давления, особое внимание должно быть уделено конструкции оправки и выбору материала для нее. При правильно выбранной конструкции значительно снижаются повреждения волокон и отклонения размеров детали, уменьшаются остаточные напряжения. Оправка должна сохранять достаточную прочность при отверждении связующего при повышенных температурах и легко удаляться после отверждения. Основные принципы конструирования оправок и выбора материалов для них заключаются в учете следующих факторов:

1. Состоящая из отдельных частей разборная конструкция. Дорогая и не оправдывает себя при получении менее 25 деталей. Оптимальный диаметр 910... 1520 мм. Снятие оправки усложняется при маленьких полюсных отверстиях.

2. Низкоплавкие сплавы. Их применение ограничено небольшими сосудами, диаметр и длина которых не превышает 300 мм каждый.

3. Растворимый алебастр. Продолжительное время находится в пластичном состоянии, может стираться по периметру, легко вымыва ется.

4. Хрупкий или ломающийся алебастр. Наиболее пригоден для получения изделий большого диаметра. Требуется внутреннее крепление, разбивание осуществляется с трудом и может повредить изделие.

5. Смесь песка с поливиниловым спиртом. Наиболее пригоден для изделий диаметром до 1500 мм, выпускаемых в небольших количест вах. Он легко растворяется в горячей воде, но требует тщательного контролирования процесса формования.

Формирование

Формирование - операция по получению из композиционного материала изделия заданной формы и размеров, состоящая из следую щих этапов: распределение на формообразующей поверхности исходных компонентов - армирующих материалов и связующего, приложение тепла и давления, сопровождающееся полимеризацией и отверждением материала в готовое изделие.

Реализация операций формирования может осуществляться различными методами: ручной выкладкой, напылением, контактным формированием в прессформах , автоклавным и вакуумным формированием, намоткой, плетением, пултрузией и ролтрузией , комбинированными способами.

Первой стадией при формировании изделия из композиционного материала является нанесение на формообразующую поверхность (матрицу, оправку, пуансон, форму и т.п.) антиадгезионного покрытия, в качестве которого используются: парафин, поливиниловый спирт, сила-ны , силоксаны, антиадгизионные плёнки и т.д. Выбор покрытия зависит от типа формуемой поверхности, связующего, а также от необходимости отделочных операций.

Следующая стадия процесса формования - распределение армирующего материала и связующего на обработанную антиадгезивом по верхность.

Ручная выкладка

При ручной выкладке армирующий материал - мат, ткань, пряжа, ровинг - разрезают на мерные куски, а при необходимости обрезают по шаблону, пропитывают предварительно подготовленным связующим и укладывают в форму требуемое число слоев для достижения расчётной толщины изделия (рис. 3).

Для уплотнения материала по форме и удаления пузырьков возду ха используют прикаточные валики и щетки. Затем форма помещается в тепловой агрегат, где производится процесс отверждения по регламенту соответствующему используемому связующему. После отверждения изделие извлекают из формы, производят обрезку кромок, зачистку и другие финишные операции. Этот метод целесообразно использовать в мелкосерийном производстве изделий сложной формы, к которым предъявляются невысокие требования по прочности.

Рис. 3. Элементы конструкции формы и изделия

при формовании ручной выкладкой:

1 - форма; 2 - разделительная пленка; 3 - наружный смоляной слой;

4 - стекловолокно; 5 - ручной валик; 6 - смола в смеси с катализатором

Нанесение покрытия напылением

Измельченное волокно и связующее одновременно вводятся в открытую форму или на нее. При использовании, например, стекловолок на ровинг проходит через рубильное устройство и вдувается в поток смолы, который направляется в форму распылительной системой с на ружным или внутренним смешением компонентов (рис. 4).

Рис. 4. Безвоздушная система напыления с двумя ёмкостями:

1 - ровинг ; 2 - смола с катализатором; 3 - рубильное устройство;

4 - смола с ускорителем; 5 - уплотненный слой; 6 - валик; 7 – форма

При этом одна распылительная головка впрыскивает смолу, предварительно смешанную с катализатором, или только катализатор, в то время как вторая головка впрыскивает заранее полученную смесь смолы с ускорителем. Смола и катализатор подаются в смесительную ка меру распылителя позади единственной распылительной головки. В обоих случаях полимерная композиция предварительно покрывает стекловолокно, и объединенный поток равномерно распыляется опера тором в форме по заданной схеме.

После введения в форму смеси смолы со стекловолокном образовавшийся слой прикатывают вручную для удаления воздуха, уплотне ния волокон и получения гладкой поверхности. Технология отверждения и обрезки кромок аналогична применяемой при формовании ручной ук ладки.

Процессы упругого формования конструкций

К преимуществам упругого формования крупногабаритных изделий относится технологическая простота методов, возможность производства высокопрочных и герметичных изделий при использовании сравнительно простой и дешевой технологической оснастки и оборудования. Методы упругого формования позволяют изготовлять конструкции любого профиля и конфигурации.

Равномерное приложение упругого давления перпендикулярно формуемой стенке в процессе производства позволяет обеспечить высокую объемную плотность структуры и монолитность материала, с повышением которых возрастают механические свойства готового материала, прочность и надежность изделий.

В настоящее время нашли применение следующие основные методы упругого формования: вакуумное, автоклавное, пресскамерное , центробежное. Обычно эти методы применяются в качестве окончательных технологических операций, за исключением центробежного формования, которое часто используется как предварительная технологическая операция.

При выборе метода упругого формования следует иметь в виду, что физико-механические свойства материала в значительной степени зависят от типа арматуры, полимерного связующего и параметров технологического процесса (контактного давления формования, технологического натяжения стеклоарматуры и температуры формования.

Экспериментально установлено, что определяющим технологическим параметром упругого формования является контактное давление.

Температура формования должна подбираться таким образом, чтобы была обеспечена оптимальная технологическая вязкость связующего. Однако при повышенной вязкости ухудшается качество пропитки арматуры или наполнителя, в результате чего уменьшается плотность и механические свойства готовых стеклопластиков. При вязкости меньше оптимальной происходит отжим связующего из структуры материала при формовании изделий на выступающих поверхностях и ребрах, что приводит к неоднородности механических характеристик изделий и снижению их герметичности. Обычно оптимальная температура формования подбирается опытным путем в зависимости от конструктивных особенностей изделия, типа арматуры, связующего, оборудования и т.п. с учетом конкретной производственной обстановки.

Метод вакуумного формования

Вакуумное формование применяется обычно в опытном и мелкосерийном производстве и состоит из трех технологических операций: 1) получение заготовки; 2) упругое обжатие этой заготовки с помощью резинового мешка под вакуумом; 3) отверждение.

Давление, создаваемое при вакуумном формовании, составляет 0,5-0,8 кГ /см 2 . Технологически операция вакуумного формования выполняется в следующем порядке (рис. 5). На форму позитивного или негативного типа, поверхности которой покрыты разделительным слоем смазки или пленки, наносится декоративный слой полимерного связующего. Затем после некоторой выдержки наносится второй слой связующего, и поверх него выкладывается в соответствии с заданной схемой армирования арматура.

При изготовлении крупногабаритных изделий для увеличения производительности и снижения трудоемкости формования в качестве арматуры применяют ткани, а в качестве наполнителя - маты. Нанесенный слой материала прикатывается формующим роликом для качественной пропитки и равномерной плотности структуры по всему сечению стенки готового изделия. Далее многократно повторяется нанесение слоя связующего и арматуры с прикаткой до получения заданной толщины стенки формуемого изделия, но не более 8-10 мм. Сверху на отформованную заготовку накладывается слой целлофана, что придает готовому изделию хороший внешний вид. На этом заканчивается первый технологический переход операции упругого вакуумного формования для предварительного получения заготовки изделия. Первый технологический переход целесообразно выделить как самостоятельную операцию предварительного формования. Это позволит вместо трудоемкого и вредного ручного контактного формования организовать высокопроизводительное и автоматизированное производство заготовок методами предварительного формования: обмоткой, центробежным способом, насасыванием, напылением и т.п.

Рис. 5. Схема вакуумного формования:

1 - резиновая диафрагма; 2 - изделие; 3 - форма

Вторым технологическим переходом является вакуумная опрессовка изделия. Для этого полученная заготовка покрывается дренажным слоем прорезиненной стеклоткани, а затем резиновым чехлом, который герметизируется по краям и подсоединяется к шлангу вакуум-насоса. Сборка помещается в термокамеру , после чего под чехлом создается вакуум. Величина вакуума определяется типом связующего, термическими режимами отверждения и, главное, конструктивными формами изделия. Чем больше вакуум, тем при прочих равных условиях плотнее получается структура материала, выше его прочность и герметичность. Однако величина вакуума ограничивается возможностями вакуум-установок . С уменьшением используемого вакуума увеличивается срок службы вакуумных насосов. Обычно величина вакуума, создаваемого под чехлом, должна быть не менее 160 мм рт. ст.

Третий технологический переход - отверждение отформованного изделия. Термический режим отверждения под вакуумом зависит от марки используемого связующего и в каждом отдельном случае устанавливается соответствующим регламентом технологического процесса.

Достоинством вакуумного формования является его технологическая простота, несложность оснастки и оборудования. Однако недостаточная плотность и сравнительно невысокая механическая прочность пластиков, получаемых при вакуумном формовании, не позволяют использовать его для изготовления крупногабаритных деталей с толщиной стенок более 8-10 мм. Точность геометрических размеров готовых изделий определяется точностью соответствующих размеров технологической оснастки, ее жесткостью и температурными деформациями.

Метод автоклавного упругого формования

Для получения высокоточных и прочных изделий при формовании глубоких профилей и поверхностей сложной конфигурации недостаточно контактного давления упругого формования, создаваемого только за счет вакуума под резиновым чехлом. Однако наличие герметичного уп ругого чехла на формуемом изделии позволяет создать дополнительное давление за счет увеличения наружного давления на чехол. При этом сборка для вакуумного формования помещается не в термошкаф , а в автоклав, где, помимо заданного температурного режима, создается высокое давление, которое, прижимая чехол к формуемой заготовке, уплотняет ее (рис. 6). В автоклав, подается пар, вода или сжатый воздух, с помощью которых давление доводится до заданной технологическим регламентом величины.

Таким образом, при упругом формовании автоклавным методом должны выполняться следующие технологические этапы (переходы): предварительное формование полуфабриката, вакуумирование , автоклавная опрессовка , отверждение. Последние два этапа технологически совмещены.

Полученная одним из методов предварительного формования заготовка надевается на жесткую форму, дренажируется слоем прорезиненной ткани, покрывается резиновым чехлом, герметизируется и поступает в автоклав. Вначале создается вакуум для удаления воздуха из-под герметизированного чехла. Кроме того, вакуум повышает качест во пропитки с арматуры, улучшая герметичность и механические свойства изделия. Через 20-30 мин. в автоклаве медленно поднимается давление до 1 атм , после чего вакуум снимается и давление повышается до расчетного. Величина автоклавного давления зависит от формы изделия, толщины его стенок, используемой арматуры, связующего и принимается в пределах 5-25 кГ /см 2 . Изделия, отформованные авто клавным способом, имеют весьма высокие прочностные характеристики.

Рис. 6. Схема автоклавного формования

Метод упругого формования применяется в том случае, когда к из делиям предъявляются повышенные требования в отношении герметичности и прочности.

Пленочное формование является разновидностью метода упругого формования. Отличается оно тем, что вместо резинового чехла и дренажных слоев прорезиненной ткани применяют прозрачную бесшовную пленку из поливинилового спирта, изготовленную из одного листа и скроенную по форме изделия. При этом внешняя поверхность изделия получается гладкой, блестящей, без складок, морщин и пузырей.

Метод пресс-камерного формования

Этот метод основан на использовании жесткой формы негативного типа (пресс-камеры ) и упругого (надувного) пуансона (рис. 7). Внешняя поверхность стеклопластикового изделия оформляется поверхностью жесткой формы, а внутренняя - упругим резиновым чехлом.

Рис. 7. Схема пресс-камерного формования:

1 - эластичная диафрагма; 2 - крышка формы; 3 - канал для подачи сжатого

газа; 4 - боковое выпускное отверстие; 5 - канал для соединения с атмосферой

или вакуумом; 6 - композиционный материал; 7 – дренаж

Предварительно отформованное изделие помещается в жесткую пресс-камерную форму, стенки которой способны выдержать большие внутренние давления. Внутрь заготовки вводится резиновый чехол, прикрепленный к верхней плите пресс-камеры и герметично заделанный. Плита жестко скрепляется с пресс-камерой, после чего в пресс-камеру подается сжатый воздух пар или вода, которые создают рабочее давление упругого формования от 1,5 до 5 кГ /см 2 . Однако воздух, оставшийся между чехлом и формуемой массой полуфабриката изделия, может скапливаться в застойных зонах и при формовании диффундировать в структуру материала. Это не позволяет получить качественной поверхности, плотности, герметичности и отрицательно сказывается на механической прочности. Поэтому для повышения качества пресс-камерного формования рекомендуется применять вакуумный отсос воздуха из-под резинового чехла.

Таким образом, технологическая структура операции пресс-камерного формования выглядит так: предварительное формование полуфабриката, вакуумирование (при необходимости), нагнетание рабочей среды в упругий пуансон пресс-камеры, отверждение. В условиях серийного производства данный способ позволяет получать изделия высокой прочности и герметичности.

Методы жесткого формования

Для получения крупногабаритных изделий с высокой точностью размеров, геометрических форм и взаимного расположения поверхностей при высоком качестве и чистоте как наружных, так и внутренних поверхностей рекомендуется применять методы жесткого формования.

При жестком формовании в зависимости от конструктивной сложности геометрии изделия плотность и механические свойства готового материала не всегда получаются одинаковыми, но уровень этих показателей достаточно высок, благодаря чему механическая прочность деталей мало уступает прочности изделий, полученных методом упругого формования. Однако при жестком формовании несколько усложняется и удорожается стоимость технологической оснастки. Поэтому этот метод рекомендуется использовать в серийном и крупносерийном производстве.

Структурные критерии и механические свойства пластиков при жестком формовании изделий зависят от типа используемых арматуры и связующего, конфигурации изделия и технологических параметров процесса формования и отверждения. В частности, конфигурация изделия оказывает непосредственное влияние на величину контактного давления (рис. 8).

Рис. 8. Технологическая схема жесткого

формования с помощью цулаги

При рабочем движении жесткого формующего элемента, который, в отличие от пуансона матрицы, принято называть цулагой , создается требуемая величина контактного давления N . При этом, если считать, что вертикальная составляющая этого давления q будет величиной постоянной в любом горизонтальном сечении, т.е. q = const по высоте изделия, то контактное давление, перпендикулярное к формуемой стенке, будет зависеть от угла γ, образуемого нормалью к поверхности цулаги и плоскостью горизонтального сечения:

Таким образом, в силу зависимости N от геометрии детали и непостоянства его даже в пределах одной и той же поверхности в качестве технологического параметра следует принять контактное давление жесткого формования q на горизонтальную проекцию поверхности формования S :

![]()

где Р - сила, действующая на цулагу .

С увеличением температуры формования t улучшается формуемость , уменьшается величина усилий Р и контактного давления формования в плане q , поскольку с увеличением температуры уменьшается технологическая вязкость и когезия связующего, но повышается качество пропитки и его аутогезия . Однако при повышенных температурах формования вследствие низкой вязкости возможен отжим связующего из структуры материала и уменьшение его процентного содержания в пластике. По этой же причине возможно передавливание арматуры, неодинаковая плотность и большая неоднородность механических свойств в готовом изделии. Поэтому величина температуры должна быть строго регламентирована в зависимости от типа связующего, арматуры, давления формования и геометрии изделия. Большое влияние на плотность и прочность изделий оказывает величина контактного давления жесткого формования.

Компрессионное формование с помощью жесткой цулаги

При компрессионном формовании крупногабаритных изделий используются жесткие формы негативного и позитивного типа. Рабочие поверхности формы покрываются слоем антиадгезионной разделительной смазки или пленки. Затем подготовленная таким образом поверхность формы покрывается ровным слоем связующего . В связующее при этом могут быть добавлены пигменты, поскольку данный слой является декоративным. Это позволит получить хорошие глянцевые поверхности желаемого цвета. Спустя несколько минут наносят слой связующего, на который выкладывают слой арматуры или наполнителя. Далее контактным или другим методом получают предварительно отформованную заготовку и монтируют ее в форме.

На открытую поверхность массы укладывается целлофановая пленка, а на нее - дренажные разделительные слои в виде прорезиненной ткани или специально изготовленного чехла. Затем устанавливается жесткая металлическая цулага , рабочая поверхность которой повторяет профиль и размеры соответствующих поверхностей готового изделия с учетом температурных деформаций формы, изделия и усадочных явлений и т.п. Для окончательного формования изделия известны методы нагружения с помощью вакуумного чехла или автоклавный способ. В обоих случаях поверх цулаги надевается и герметизируется резиновый чехол, изготовленный по внешнему контуру цулаги . В таком виде сборка подается в автоклав, и тогда давление жесткого формования будет равно давлению рабочей среды в автоклаве, т.е. q =q n .

Однако для повышения качества формования, плотности и герметичности структуры, улучшения чистоты внешних поверхностей изделия и увеличения его механической прочности целесообразно наряду с автоклавным давлением применять вакуумирование объема формы.

Предварительное формование полуфабриката;

Окончательное компрессионное формование изделия;

Отверждение.

При компрессионном формовании вакуумным способом под герметизирующим чехлом создается разрежение 400-500 мм.р т.ст . Это позволяет изготовлять качественные, прочные и точные изделия только с малой толщиной стенок, ибо благодаря этому удается обеспечить достаточно высокую плотность структуры. Такие изделия после компрессионного вакуумирования и отверждения имеют высокие точность размеров и чистоту поверхности.

Для повышения точности изделий, формуемых компрессионным методом, необходимо строго регламентировать критерии предварительного формования (размеры, плотность и т.п.) и технологические параметры окончательного формования, а также применять высокие Давления компрессии, регламентировать рабочее перемещение цулаги при формовании.

Метод жесткого формования в замкнутых формах

Когда к изделиям предъявляются повышенные требования по точности размеров и геометрических форм, рекомендуется применять метод формования сухого полуфабриката в жесткой разъемной форме с последующей пропиткой материала путем нагнетания или инжекции связующего в замкнутую форму. Технологически это выполняется следующим образом. Изготовляется полуфабрикат из арматуры (или наполнителя), имеющий форму изделия. Для сохранения формы, приданной полуфабрикату, в структуру добавляют несколько процентов связующего для скрепления волокон арматуры. Просушенный полуфабрикат монтируется в форме, рабочие поверхности которой предварительно покрыты антиадгезионным составом. После замыкания формы волокнистый полуфабрикат оказывается заключенным в жестком объеме, имеющем размеры и геометрию высокой точности. Далее из формы удаляют воздух и пространство между ее поверхностями и волокнами полуфабриката заполняют полимерным связующим (методом нагнетания или всасывания).

По схеме пропитки всасыванием с помощью вакуума, требуется соответствующая герметизация формы. Под действием вакуума из формы сначала удаляется основная масса воздуха. Затем происходит всасывание жидкого связующего до тех пор, пока оно не пропитает всю массу полуфабриката и не начнет перетекать через штуцер слива. Штуцер, к которому подключается вакуум-насос, располагается в самой верхней точке формы, связующее подводится по трубопроводу от специальных емкостей к самым нижним ее точкам. После пропитки сборка поступает на термическое отверждение.

На рис. 9 показана схема пропитки полуфабриката методом нагнетания связующего, которая может применяться для связующих горя чего и холодного отверждения.

Рис. 9. Формование в замкнутых жестких

формах методом компрессии

В этом случае под действием сжатого воздуха или другим способом смола с инициатором нагнетается в замкнутую полость формы в самой нижней ее точке. Пропитав волокнистую массу полуфабриката, полимерная смола с воздушными включениями (пузырями) перекачивается через сливной штуцер, установленный в самой верхней точке формы, до полного удаления пузырьков воздуха.

После этого в форму подают смесь с ускорителем и инициатором. Связующее вытесняет предыдущую порцию смолы и обеспечивает качественную пропитку материала.

Таким образом, технологическая структура формования в жесткой замкнутой форме крупногабаритных деталей с инжекционной пропиткой связующим может быть представлена следующим образом: предварительное формование полуфабриката; инжекционный метод пропитки полуфабриката связующим в замкнутой форме; отверждение.

Данный метод позволяет изготовлять изделия с высокой точностью размеров и геометрических форм и высокой чистотой поверхности. Од нако отформованные этим способом изделия будут иметь неоднородные плотность структуры и механические свойства. Прочность таких изделий уступает аналогичным деталям, изготовленным методами ком прессионного жесткого или упругого автоклавного и пресс-камерного формования.

Недостатком этого метода является сложность и высокая стои мость применяемой технологической оснастки.

Намотка волокном

Намотка волокном - сравнительно простой процесс, в котором армирующий материал в виде непрерывного ровинга (жгут) или нити (пряжи) наматывается на вращающуюся оправку. Специальные механизмы, которые перемещаются со скоростью, синхронизированной с вращением оправки, контролируют угол намотки и расположение армирующего материала. Его можно обертывать вокруг оправки в виде прилегающих друг к другу полос или по какому-то повторяющемуся рисунку до полного покрытия поверхности оправки. Последовательные слои наносятся под одним и тем же или под разными углами намотки, пока не будет набрана нужная толщина. Угол намотки может изменяться от очень малого - продольного - до большого - окружного, т.е. около 90° относительно оси оправки. При «мокрой» намотке связующее наносится в процессе самой намотки. «Сухая» намотка основана на использовании ровинга , предварительно пропитанного смолой - препрега . Обычно отверждение идет при повышенной температуре без избыточного давления, и завершающей стадией процесса является снятие изделия с оправки.

Основной процесс имеет множество вариантов, различающихся в широких пределах характером намотки, особенностями конструкции, комбинацией материалов и типом оборудования. Конструкции должны быть намотаны в виде поверхностей вращения, хотя в определенных пределах, могут быть отформованы изделия и другой конфигурации сжатием еще неотвержденной намотанной детали внутри закрытой формы. Конструкции могут быть получены в виде гладких цилиндров, труб или тюбингов диаметром от нескольких сантиметров до нескольких метров. Намоткой можно формовать также изделия сферической, конической и геодезической формы. Для получения сосудов высокого давления и резервуаров в намотку вводят торцовые заглушки.

Для намотки пригоден практически любой непрерывный армирующий материал, а основными материалами для матрицы служат эпоксидные и полиэфирные смолы и полимеры сложных виниловых эфиров. Для намотки применяются машины различных типов: от разновидностей токарных станков и машин с цепным приводом до более сложных компьютеризованных агрегатов с тремя или четырьмя осями движения.

Процесс намотки. Методы и схемы намотки

Наибольшее распространение получили два основных вида намотки: полюсная и спиральная, каждая из которых дает свою характерную схему расположения волокна. При полюсной (плоскостной) намотке оправка остается неподвижной, в то время как подающее волокно устройство рычажного типа вращается относительно продольной оси под заданным углом наклона. После каждого его оборота оправка перемещается вперед на расстояние, соответствующее одной ширине полосы волокон. Такая схема называется однослойной полюсной намоткой (рис. 10). Полосы волокна укладываются впритык одна за другой, готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки.

Рис. 10. Однослойная полюсная намотка

При спиральной намотке оправка непрерывно вращается, в то время как каретка, подающая волокно, перемещается возвратно поступательно. Скорость перемещения каретки и частота вращения оправки подбираются такими, чтобы обеспечить заданный угол намотки. При этом обычно спиральная намотка получается многовитковой. После первого прохода намотки полосы волокна не примыкают друг к другу. Для получения повторяющегося рисунка требуется несколько витков. Такая схема намотки показана на рисунке 11.

Находят применение и другие методы намотки.

Окружная намотка. Окружные или круговые слои наматывают под углом, близким к 90 ° , причем за один оборот подающее устройство продвигается на ширину полосы. Считается, что слой состоит из одного сложения. Окруженные слои можно наносить для дополнительного усиления или увеличения жесткости отдельных, наиболее важных мест цилиндра.

Продольная намотка. Этот термин относится к намотке под малыми углами, которая может быть плоскостной или спиральной. При получении закрытых сосудов высокого давления минимальный угол определяется величиной полюсных отверстий с обоих концов.

Рис. 11. Схема спирально винтовой намотки:

1 - оправка; 2 - наматываемая лента; 3 - катушка с лентой

Для повышения качества изделий используют способ ваку-умно-автоклавного формования. Процесс формования осуществляется под действием высоких давлений сжатых газов или жидкости на формуемое изделие, вакуумируемое на форме

Рис. 2.13. Схема формования в автоклавах и гидроклавах:

/ - автоклав; 2 - резиновый чехол; 3 - формуемое изделие; 4 - форма; 5 -

плита; 6 - прижимное устройство; 7 - тележка; 8 - винтовой зажим

Ластичным мешком и помещенное в автоклав. Схема вакуум -по-автоклавного формования показана на рис. 2.13.

Автоклавы являются наиболее универсальным оборудованием при изготовлении изделий из композитов. Автоклав - герметичный сосуд большого объема, в котором можно создавать значительные избыточные давления рабочего тела (воздуха, инертного газа, азота) в диапазоне от 1 до 3,0 МПа при температурах 150...380 °С. Характеристики автоклавов, применяемых в отечественной промышленности, представлены в табл. 2.4.

Таблица 2.4 Технические характеристики автоклавов

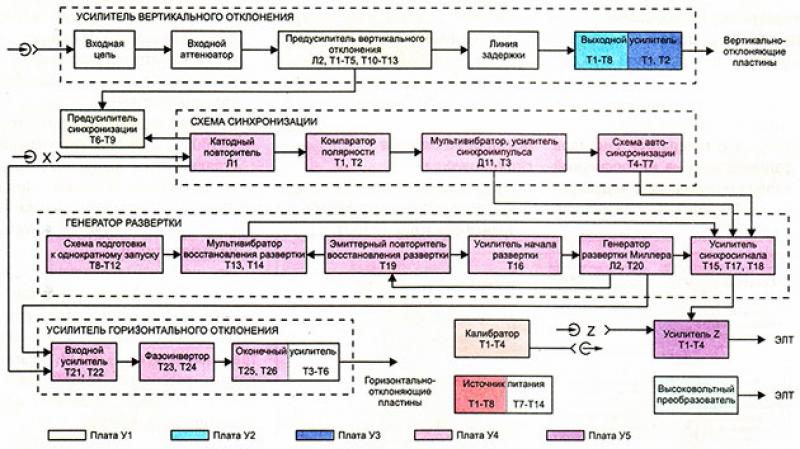

Автоклав включает в себя системы подачи рабочего тела в камеру, разогрева до требуемой температуры, регулирования рабочего давления, вакуумную, аварийную для сброса давления, систему автоматизированной записи параметров, а также противопожарную систему (рис. 2.14).

Наличие теплоизоляции корпуса позволяет в процессе работы избежать его разогрева, обеспечивает необходимый запас прочности стенок и нормальную температуру производственных помещений. Температуру в автоклаве повышают после откачки воздуха и заполнения его рабочим телом. Давление в автоклаве снижают только при охлаждении изделия до температуры 60...70 °С. Автоклав охлаждается за счет принудительного теплообмена рабочего тела и водяного теплообменника. Температуру отверждаемого изделия измеряют в необходимых точках с помощью хромель-копелевых термопар. Для равномерной передачи необходимого давления на формуемый пакет

2.4. Формование с эластичной диафрагмой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

материала используют вакуумные мешки, герметично закрывающие формуемое изделие на оправке и соединенные вакуумной системой автоклава.

Рис. 2.14. Схема автоклава:

/ - теплоизолирующий тепловой корпус; 2 - электронагреватель; 3 - крышка загрузочного люка; 4 - рельсовый путь; 5 - формуемое изделие; 6 - вакуумный мешок; 7 - вакуумная система; 8 - ресивер с азотом; 9 - азотная станция; 10 - вентилятор системы теплообмена; 11 - теплообменник

Процесс вакуумно-автоклавного формования (схема подготовки формы, порядок укладки слоев пакета заготовки, герметизация формы) во многом сходен с вакуумным формованием.

Автоклавный способ формования применяют для изготовления конструкций любой формы и габаритов (если позволяют размеры автоклава и не происходит разрушения эластичной диафрагмы под действием внешнего давления).

Вакуумно-пресс-камерное формование

Этот способ основан на передаче давления прессования воздуха через эластичную диафрагму к заготовке, уложенной на жесткую матрицу-форму. Внутренняя поверхность изделия оформляется матрицей, а внешняя - резиновым мешком и цулагой (рис. 2.15). Укладку пакета из ПКМ на форму осуществляют вручную с помощью приемов, описанных выше.

Эластичный мешок закрепляют на основании формы, при этом образуется герметично замкнутый объем. Цулагу жестко скрепляют с формой накидными прижимами. Прессование

осуществляется при подаче в мешок сжатого воздуха. Под давлением мешок растягивается в камере и плотно прижимается с одной стороны к уложенной на форме заготовке, а с другой стороны - к поверхности цулаги. После чего матрицу подвергают нагреву, и изделие отверждается. Режимы термообработки и прессования определяются свойствами компонентов ПКМ, конструкцией и габаритами изделия. Обычно давление прессования в камере не превышает 0,5 МПа. Во избежание изменения формы готовое изделие охлаждают под давлением, а затем снимают с формы.

Из-за разности давлений внутри эластичного мешка и окружающего воздуха форма испытывает значительные нагрузки. Поэтому формы для пневматического формования делают более прочными и жесткими, чем при вакуумном формовании.

Этим способом можно формовать практически любые волокнистые и слоистые материалы.

2.5. Особенности конструирования деталей с учетом

технологии контактного формования и формования

с эластичной диафрагмой

Может показаться, что изменить конфигурацию или толщину нового изделия достаточно просто. Однако при формовании деталей в открытой форме эти изменения необходимо осуществлять с учетом всех возможных последствий.

1. Перед формованием детали материал необходимо уложить в форму строго в соответствии с ее очертанием. При наличии острых углов (угол 90° без закруглений) маты не закрывают всю поверхность формы, и за наружным смоляным слоем около углов образуются пузырьки воздуха. При наличии

2.5. Особенности конструирования деталей

внутренних прямых углов, выполненных без закруглений, материал не будет прилегать к поверхности формы. Если же форма имеет наружные прямые углы, КМ также не сможет их плотно охватить.

Для предотвращения этих явлений рекомендуется закруглять внутренние и наружные углы по радиусу 3,00... 10,00 мм. В этом случае КМ будет полнее следовать очертанию формы, т.е. драпируемость будет лучше. Места резких переходов поверхности являются зонами концентрации высоких напряжений, где может происходить расслоение и растрескивание материала. Очевидно, что в конструкциях следует избегать таких мест и предусматривать самоупрочняющиеся переходные участки умеренного изгиба.

2. Для изменения толщины изделия, формуемого в открытой форме, следует увеличить (или уменьшить) число слоев материала. При необходимости резких изменений слои следует тщательно укладывать точно в соответствии с очертанием формы, что, однако, увеличивает затраты на ручной труд. В местах утолщений происходит концентрация напряжений и, как следствие, расслоение материала. Поэтому надо избегать появления таких высоконапряженных зон. С этой целью рекомендуется толщину изделия изменять постепенно, укладывая слои материала ступенчато или как кровельную черепицу.

3. Наиболее удобным для формования следует считать круглое отверстие; самым неудобным - отверстие с острыми незакругленными углами. Для предотвращения роста напряжений рекомендуется увеличивать радиусы закруглений в углах, а толщину изделия в острых углах увеличивать постепенно или предусматривать фланцы вокруг отверстий.

4. Изделия из ПКМ часто получают соединением нескольких отдельных деталей. Поэтому в зависимости от прочности (от большей к меньшей) следует различать соединения: нахлес-точные, работающие на сдвиг; стыковые; косые нахлесточные, работающие на раздир (на расслаивание).

Нахлесточные соединения являются самыми легкими и широко используемыми при изготовлении деталей из ПКМ (рис. 2.16, а). Их форма и особенности нагружения (на сдвиг) предполагают применение клеев, что обеспечивает максимальную прочность соединения. Разрушение нахлесточного соеди-

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

нения под действием напряжений сдвига происходит тогда, когда при возрастании нагрузки оно начинает работать на раздир.

При увеличении нагрузки происходит поворот места соединения, при этом действующие силы располагаются на одной оси (см. рис. 2.16, а). Этот поворот приводит к изгибанию материала и расслаиванию его на концах нахлеста. Если нагрузки продолжают расти, расслаивающие напряжения могут превысить адгезионную прочность, и соединение быстро разрушится. Однако если края нахлеста скошены, жесткость конструкции уменьшается и в результате повышается прочность соединения без увеличения площади его поверхности. Более того, при надлежащей подготовке материалов можно получить еще более высокие значения прочности при той же поверхности сдвига, выполнив соединение деталей вскос ("в ус") (см. рис.2.16, б).

Рис. 2.16. Примеры технологических соединений при склеивании

материалов:

а - нахлестанное; б - вскос (в "ус"); в - стыковое: 1 - слой клея;

2, 3 - жесткие материалы; 4 - промежуточный слой

Стыковое соединение со слоем клея и промежуточными слоями используют при склеивании жестких материалов, оно работает только на растяжение (рис. 2.16, в). Прочность его обычно колеблется от низких до средних значений, и ее легко

Соединение, работающее на раздир, представляет собой конструкцию, в которой напряжения концентрируются вдоль линии, по которой один склеиваемый материал отгибается от другого, в результате чего в материалах возникают неуравновешенные растягивающие напряжения (см. рис. 2.16, в). В таком соединении под нагрузкой оказывается только тот участок клеевого шва, который находится в точке расслаивания, а остальные участки шва остаются ненагруженными до тех пор, пока до них не дойдет зона расслаивания.

5. Минимальный угол технологического уклона должен составлять 2° (нулевой уклон - только в разъемных формах). Поднутрения не желательны, допускаются только в разъемных и резиновых формах.

6. Минимальную реальную толщину изделий при формовании ручной укладкой слоев следует задавать 0,8 мм, при напылении - 1,5 мм. Максимальная реальная толщина, в принципе, не ограничивается, но с учетом отверждения должна составлять 8... 10 мм. Стандартная разнотолщинность: при формовании ручной укладкой слоев - от +0,8 до -0,4 мм и при напылении - от +0,64 до -0,64 мм. Максимальное увеличение толщины не ограничивается.

2.6. Формообразование да

1. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Пропитка под давлением

Сущность этого метода формования заключается в том, что связующее подают под давлением к нижнему отверстию формы и постепенно оно заполняет пространство между матрицей и пуансоном, вытесняя воздух из материала, уложенного на матрицу (рис. 2.17).

Рис. 2.17. Схема пропитки пакета материала под давлением:

/ - пуансон; 2 - пакет материала; 3 - матрица; 4 ~ бачок со связующим;

5 - установка для подогрева органического теплоносителя; 6 - компрессор

Способность смолы растекаться в замкнутом объеме формы под действием давления используют для изготовления изделий с простой симметричной формой. Этот способ формообразования позволяет получать конструкции с высокой точностью геометрических размеров, постоянной плотностью по объему материала стенки, при этом стенка драктически не будет иметь пустот или местных расслоений. Такие требования необходимо выполнять, например, при изготовлении различных типов обтекателей ЛА. В этой области метод и получил наиболее широкое применение.

Способ изготовления форм для пропитки отличается от способа изготовления форм для контактного формования, он более трудоемкий, поскольку требуется обеспечить с высокой точностью зазор между матрицей и пуансоном, равный толщине стенки изделия. Поэтому для изготовления металлических и неметаллических форм, применяют модель из того же материала и с такой же толщиной стенок, как и у изделия. Эту модель обычно формуют на гипсовой оправке, и она является точным объемным макетом поверхности изделия. Одновременно модель служит технологической оснасткой для изготовления нижней части формы (матрицы) и верхней части (пуансона).

2.6. Формообразование давлением

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Толщины стенок матрицы и пуансона для конкретного изделия определяют экспериментальным путем.

Подготока поверхностей матрицы и пуансона заключается в нанесении антиадгезивных смазок или разделительных пленок так же, как и в случае контактного формования. Сухой армирующий материал выкладывают на матрицу до закрытия ее верхней частью формы и свинчивания.

Перед пропиткой материал, уложенный между позитивной и негативной формами, следует высушить. Для сушки через форму пропускают поток горячего воздуха, подаваемый от калорифера. В некоторых случаях для малогабаритных изделий осуществляют "промывку" армирующего материала той же смолой, которая входит в состав связующего. Таким образом удаляют пузырьки воздуха из материала и тем самым устраняют опасность образования в изделии незаполненных смолой участков. Однако для крупногабаритных изделий операция "промывки" экономически не выгодна.

Давление связующего в процессе пропитки, воздействуя на стенки матрицы и пуансона, расширяет зазор между ними и способствует равномерному заполнению связующим армирующего материала. Поэтому в данном случае небольшая неравномерность при укладке материала на матрицу не имеет существенного значения. Скорость подъема связующего по форме ограничена условиями качественной пропитки. Если эту скорость превысить, то связующее зальет воздушные пузырьки до того, как они отделятся от волокна. Тогда пузырьки можно удалить только путем "промывки" новой порцией чистой смолы; такая промывка настолька длительна, что полностью обесценивает все другие преимущества процесса.

Для качественной пропитки следует регулировать и контролировать температуру, вязкость и скорость, с которой поднимается связующее.

После того, как связующее появляется в выводных отверстиях в верхней части формы, подачу связующего прекращают, и с целью ускорения процесса отверждения форму начинают обогревать. В некоторых случаях пропитку материала осуществляют в уже разогретой форме, для чего используют соответствующие обогревательные устройства. Иногда в качестве нагревателя используют медную проволоку, обмотанную вокруг

формы. В ряде случаев отверждение изделий проводят в печах, в которые помещают форму. Параметры отверждения определяются типом применяемого связующего.

В том случае, когда требуется обеспечить высокую производительность процесса, применяют короткие рубленые волокна (50...70 мм), предварительно отформованные по форме изделия. Однако в этом случае невозможно получить высокопрочный материал.

Пропитка в вакууме

Процесс формования изделий пропиткой в вакууме (технология подготовки формы, укладки материала заготовки) аналогичен процессу формования пропиткой под давлением. Схема вакуумной пропитки показана на рис. 2.18.

Рис. 2.18. Схема формования:

/ - связующее; 2 - запорное устройство; 3 - пуансон; 4 - смотровое стекло; 5 - вакуумная система; 6 - бачок для излишков связующего; 7 - заготовка; 8 - матрица; 9 - канал для прохождения связующего; 10 - эластичная прокладка

При использовании вакуума элементы формы должны быть достаточно жесткими для предотвращения сдавливания армирующего материала и нарушения свободного протекания смолы при возможном сплющивании матрицы или пуансона. Если

материал *по форме расположен неравномерно, то через некоторые уплотненные участки смола проходить не будет, и эти участки останутся непропитанными. По мере приближения смолы к верхнему выводному отверстию необходимо для обеспечения дальнейшего ее движения увеличивать вакуум.

2.7. Формообразование прессованием в формах

В общем случае метод формования изделий прессованием -это процесс, при котором материал в пресс-форме принимает заданную конфигурацию, определяемую матрицей и пуансоном, причем отверждение его происходит в форме.

В настоящее время около 50 % всех изделий из армированных пластмасс получают этим методом. Его применяют в том случае, когда требуются высокая производительность, точность и воспроизводимость деталей. При этом достигается высокое качество изделий при минимальной стоимости. Но даже если объем производства невелик, например при получении деталей аэрокосмических аппаратов и других изделий с высокими эксплуатационными свойствами, требования к точности и воспроизводимости деталей заставляют использовать методы формования в пресс-формах.

Для всех случаев формования используют пресс-формы. Форма или комплект формующих деталей обычно состоит из двух основных частей: матрицы и пуансона, причем одна из них входит в другую при смыкании формы с соблюдением заданного зазора между ними, равного толщине формуемой детали.

В зависимости от применяемого армирующего материала, конструкции формы, способа загрузки материала в форму различают три основных метода формообразования изделий из ПКМ: прямое прессование; литьевое прессование; термокомпрессионное прессование. Особенности технологии изготовления деталей этими методами описаны ниже.

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Прямое прессование

Этот метод прессования является одним из наиболее распространенных в производстве изделий прессованием. Метод прямого прессования армированных композиций несущественно отличается от формования пластмасс. Главное различие заключается в природе самого материала, из которого прессуется деталь. Вместо свободно текущих смол или порошков на формование поступает липкая волокнистая масса, таблетиро-ванные ПКМ, пропитанные маты, ткани или предварительно отформованные заготовки из ПКМ либо премиксы.

|

|

Премикс - армированная волокном термореактивная композиция, которая после получения не нуждается в дальнейшем отверждении и может быть отформована при приложении давления, достаточного только для течения и уплотнения материала.

Для прессования изделий из ПКМ в большинстве случаев применяют гидравлические прессы, так как они обеспечивают постоянное давление на прессуемую деталь в течение всего времени прессования и, кроме того, они проще и надежней в эксплуатации, чем механические прессы. Гидравлические прессы приводятся в действие давлением жидкости (воды или масла), подаваемой насосом в цилиндр пресса.

Обычно используют гидравлические прессы с одним рабочим цилиндром (с нижним или верхним расположением) или с двумя рабочими цилиндрами (вертикальные и угловые).

На рис. 2.19 показана схема устройства гидравлического пресса с нижним расположением рабочего цилиндра.

Верхняя плита и станина пресса, связанные между собой колон-

2.7. Формообразование прессованием в формах

нами, воспринимают усилие пресса, развиваемое плунжером рабочего цилиндра. Установленная на нижнюю подвижную плиту пресс-форма с загруженным в нее материалом при подъеме плунжера прижимается к верхней неподвижной плите, и материал в пресс-форме подвергается прессованию. При прекращении подачи воды в рабочий цилиндр и сообщении его со сливной магистралью плунжер пресса и подвижная плита силой своего веса вытесняют жидкость из рабочего цилиндра и опускаются.

Прессы с нижним давлением чаще всего используют для прессования изделий в съемных пресс-формах. Такие прессы иногда имеют промежуточные подвижные плиты, которые называют этажными.

Для нагревания съемных пресс-форм на нижней подвижной плите и верхней неподвижной плите пресса закрепляют обогревательные плиты, изолированные с опорной поверхности теплоизоляционными прокладками. Промежуточные подвижные плиты этажных прессов также имеют обогрев.

Прессы с верхним расположением рабочего цилиндра, т.е. прессы с верхним давлением (рис. 2.20), применяют главным образом для прямого прессования деталей из ПКМ в стационарных пресс-формах. Отличие этих прессов от прессов с нижним рабочим давлением состоит в том, что они имеют вспомогательные цилиндры обратного хода (ретурные цилиндры) и цилиндр выталкивателя, закрепленные на нижней неподвижной плите. Ретурные цилиндры служат для подъема подвижных рабочих частей пресса - верхней подвижной плиты и плунжера. Цилиндр выталкивателя обеспечивает извлечение отпрессованных деталей из пресс-формы. Прессы с верхним расположением рабочего цилиндра, как правило, бывают только одноэтажные.

Основным элементом технологического оснащения процесса прессования является пресс-форма, сложность и стоимость которой определяют качество и себестоимость изделий.

Пресс-формы в соответствии с методом прессования подразделяют на пресс-формы для обычного прессования (компрессионные) и литьевые для литьевого прессования; согласно характеру эксплуатации - на съемные, полусъемные и стационарные в зависимости от числа оформляющих гнезд (числа

одновременно прессуемых деталей) - на одногнездовые и многогнездовые.

В соответствии с принципом устройства оформляющего гнезда пресс-формы для прямого прессования подразделяют на открытые, полузакрытые и закрытые пресс-формы.

|

|

Рис. 2.20. Схема устройства гидравлического пресса с верхним расположением рабочего цилиндра: 1 - станина (нижняя подвижная плита или рабочий стол); 2 - колонна; 3 - верхняя неподвижная плита (головка); 4 - рабочий цилиндр; 5-плунжер; 6 - верхняя подвижная плита; 7- упоры; 8 - пазы в верхней подвижной и нижней неподвижной плитах для закрепления пресс-формы; 9 - выталкиватель; 10 - цилиндры обратного хода (ретурные цилиндры); // -опорные рамы; 12- цилиндр выталкивателя

Пресс-формы открытого типа (рис. 2.21). Такие пресс-формы не имеют загрузочной камеры, уплотнение прессуемого в них материала достигается за счет трения, которое возникает при вытекании материала из оформляющего гнезда через зазор между пуансоном и матрицей. Поэтому для прессования в открытой пресс-форме необходим значительный избыток материала (до 10...15 %).

2.7. Формообразование прессованием в формах

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

изменяется по мере уменьшения зазора между пуансоном и матрицей и зависит от свойств материала, то применение открытых пресс-форм для прессования изделий из термореактивных пластических масс возможно только в случае прессования несложных изделий с небольшой высотой вертикальных стенок. Детали, отпрессованные в открытых пресс-формах, имеют низкую точность по высоте.

Пресс-формы полузакрытого типа, или пресс-формы с перетеканием (рис. 2.22). В них, как и в пресс-формах открытого типа, необходимое уплотнение достигается за счет трения, возникающего при вытекании материала из оформляющего гнезда. Однако зазор, через который вытекает материал, регламентирован и остается практически постоянным в течение всего процесса формования. Такие пресс-формы обеспечивают большую степень уплотнения прессуемого материала, чем пресс-формы открытого типа, что позволяет оформлять в них сложные детали. В полузакрытых пресс-формах матрицы имеют

надпрессовочное пространство - загрузочную камеру, являющуюся продолжением оформляющего гнезда.

Загрузочная камера служит для того, чтобы поместить в нее навеску пресс-материала. Для прессования в полузакрытых пресс-формах необходим меньший избыток материала, чем при прессовании в открытых пресс-формах.

Полузакрытые пресс-формы применяют главным образом для прессования изделий из пластических масс.

|

|

| Рис. 2.23. Схема пресс-формы закрытого типа; 1 - пуансон; 2 - матрица |

Закрытые (поршневые) пресс-формы (рис. 2.23). Характерно, что во время прессования материал практически не вытекает из оформляющего гнезда. Очертания пуансона таких пресс-форм в плане точно соответствуют очертаниям изделия. Это усложняет изготовление пресс-форм и обусловливает их сравнительно низкую эксплуатационную стойкость. Однако в таких пресс-формах достигается большее уплотнение материала при постоянном давлении на него со стороны пуансона в течение всего времени прессования. При прессовании в закрытых пресс-формах необходимо точно выбрать навеску прессуемого материала. Для промышленного производства в основном применяют металлические пресс-формы, изготовленные из износостойкой закаленной стали типа 4X13, У8А, ХВГ, 12ХНЗА, У10А и других.

Качество поверхности пресс-форм для изготовления армированных композиций необязательно должно быть высоким. Наличие наполнителей накладывает определенные ограничения на шероховатость и глянец прессованного изделия независимо от качества полированной поверхности формы. Тем не менее для защиты формы от коррозии, лучшего отделения готовых изделий, удаления следов инструментов от механической обработки ее поверхность желательно хромировать (толщина покрытия 10...25 мкм).

Для проведения опытных запрессовок или для прессования нескольких изделий возможно использование деревянных, пластмассовых или гипсовых форм. При небольших давлениях прессования формы можно изготавливать из цветных сплавов

2.7. Формообразование прессованием в формах

методом литья, но они имеют короткий срок службы, хотя и более дешевы, чем стальные.

Стадия извлечения изделий из формы является самой критической в процессе формования. Для облегчения этой операции, во-первых, необходимо на этапе разработки конструкции учитывать технологию ее изготовления, а во-вторых, применять антиадгезионные смазки или разделительные материалы, которые препятствуют прилипанию изделия к поверхности формы.

Материалы, употребляемые в качестве антиадгезивов, можно подразделить на два типа:

пленочные материалы или растворы, образующие защитную пленку;

жидкие или твердые вещества, размягчающиеся при температуре прессования и не образующие непрерывной пленки.

К первой группе относятся растворы поливинилового спирта в воде, растворы альгината натрия, целлофан, лавсан, фторопласт и другие материалы. Во всех случаях пленка оказывает влияние на образование дефектов поверхности отформованного изделия.

Вторую группу составляют смазывающие пленки, более удобные для нанесения на оснастку: воск, парафин, кремний-органические смазки (типа К-21), нефтяные остатки и т.п.

При выборе антиадгезивов необходимо учитывать температуру формования и воздействие их на связующее формуемого изделия.

Основными параметрами процессов прессования являются температура, давление, время.

Полуфабрикат в процессе формования необходимо нагревать до определенной температуры, чтобы придать ему требуемую пластичность, т.е. способность к формообразованию. Для термореактивных ПКМ нагревание необходимо также и для отверждения. Однако возможность повышения температуры формования всегда ограничена температурой деструкции и разложением связующих. Нагрев и охлаждение крупногабаритных изделий осуществляется нагревателями, расположенными в пресс-формах. В других случаях нагревательные устройства могут быть расположены как в самих пресс-формах, так и вне - в верхней и нижней плитах пресса. Время отверждения изделий

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

должно быть всегда больше времени, необходимого для заполнения материалом данной пресс-формы.

В процессе формования давление необходимо для уплотнения разогретого пластичного материала и придания ему конфигурации изделия. Давление на материал должно оказываться в течение всего времени, пока отформованное изделие не потеряет пластичность и не станет твердым в результате нагрева (для термореактивных композиций) или в результате охлаждения (для композиций на основе термопластов).

Время процесса определяется скоростью разогрева материала до пластического состояния и, главным образом, скоростью отверждения или скоростью охлаждения.

|

|

Указанные три основные параметра процесса формования - температура, давление, время - взаимосвязаны. Изменение одного параметра влечет за собой изменение других. Например, повышение температуры формования термопластов улучшает их пластичность и, следовательно, уменьшает необходимое давление и длительность формования.

Основные параметры процесса определяют в каждом конкретном случае в зависимости от компонентов ПКМ, схемы армирования композита, геометрии и формы изделия и отрабатывают опытным путем.

Прямое прессование (рис. 2.24) заключается в том, что тот или иной прессовочный материал помещают в матрицу, нагретую до температуры формования, на который действует давление Р верхней половины пресс-формы - пуансона, нагретой до такой же температуры. Под воздействием температуры материал приобретает необходимую пластичность и под давлением распределяется по оформляющей

2.7. Формообразование прессованием в формах

полости, заполняя ее. Полное закрытие формы (замыкание) происходит в момент окончательного оформления детали. Замыкание пресс-формы осуществляется с малой скоростью, чтобы воздушные включения были вытеснены из полости. Отформованное изделие выдерживают в пресс-форме под давлением в течение некоторого времени, необходимого для охлаждения термопластичного композита или нагрева термореактивного материала, после чего пресс-форму открывают, и изделие извлекают с помощью выталкивателя с усилием р в.

При неправильном выборе режимов прессования или некачественных материалах в изделиях могут появиться следующие дефекты: пузырьки воздуха вокруг выступающих участков на поверхности детали; места, содержащие недостаточное количество связующего из-за избытка армирующего наполнителя; растрескивание связующего и места, содержащие его избыток; матовая поверхность и пятна на изделии.

Каждый дефект имеет свои причины возникновения; рекомендации по их устранению обычно отражают в таком документе, как технологический регламент.

Рассмотрим особенности прямого прессования.

а. При оформлении детали можно запрессовать в нее раз

нообразную арматуру (винты, гайки, стержни и т.п.), которая

будет прочно удерживаться в детали.

б. Прогревание материала происходит постепенно от сте

нок нагретой пресс-формы вглубь, и, следовательно, в про

цессе формования изделия различные слои материала могут

иметь разную температуру.

в. Разность температуры по толщине изделия приводит к

образованию внутренних напряжений и дефектов в результате

неравномерного протекания процесса отверждения или вулка

низации.

г. Имеется опасность повреждения тонких и малопроч

ных оформляющих элементов пресс-формы или впрессо

вываемой в деталь арматуры, так как материал под давле

нием начинает заполнять оформляющую полость еще до

того момента, когда он весь прогреется и приобретет до

статочную пластичность. Для устранения этой опасности в

большинстве случаев программируют режим давления и

применяют несколько предварительных подпрессовок.

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Кроме того, с помощью подпрессовки удаляют летучие и пары Влаги за короткий промежуток времени начальной стадии от-перждения материала.

д. На отформованных изделиях всегда образуются заусенцы (грат) в плоскости разъема пресс-формы.

Методом прямого прессования можно изготавливать изделия из любых материалов, как термопластичных, так и термореактивных. Практически этот метод применяют главным образом для изготовления деталей из термореактивных КМ. Использование его для формования деталей из термопластов нецелесообразно, так как в этом случае необходимо попеременно нагревать и охлаждать пресс-форму в течение каждого цикла формования, а это в значительной степени увеличивает длительность процесса.

Примерные режимы прямого прессования деталей, на которые ориентируются при отработке процесса формования, приведены в табл. 2.5.

Таблица 2.5 Примерные режимы прямого прессования

Различные методы пропитки армирующего материала и режимы прессования позволяют получить содержание наполнителя в композите от 20 до 50 %.

Литьевое прессование

Литьевое прессование заключается в том, что прессуемый материал загружают в загрузочную камеру предварительно замкнутой пресс-формы (рис. 2.25). Нагреваясь от стенок загрузочной камеры и приобретая при этом необходимую пластичность, материал под давлением литьевого пуансона поступает через литниковый канал в оформляющую полость пресс-формы

2.7. Формообразование прессованием в формах

и заполняет ее. После выдержки, необходимой для затвердевания, пресс-форму раскрывают и извлекают готовое изделие вместе с литниковым остатком.

Рис. 2.25. Схема пресс-формы для литьевого прессования на прессах с одним рабочим цилиндром:

1 - коническая обойма матрицы; 2 - клиновая матрица; 3 - загрузочная камера; 4- литьевой пуансон; 5 - отформованное изделие; 6- выталкиватель; 7 - литниковый канал

Особенности литьевого прессования состоят в следующем:

а) можно изготавливать детали с малопрочной или сквозной

арматурой и детали с глубокими отверстиями малого диаметра,

так как материал поступает в оформляющую полость пресс-

формы уже в пластичном состоянии и не в состоянии оказать

на оформляющие элементы пресс-формы и впрессовываемую

арматуру значительных сил деформации;

б) процесс формования материала протекает быстрее, чем

при обычном прессовании;

в) в деталях, полученных литьевым прессованием, не воз

никают большие внутренние напряжения вследствие меньшего

перепада температур по толщине стенок детали;

г) на деталях, изготовленных литьевым прессованием, прак

тически не остается фата, так как оформляющая полость

пресс-формы, образуемая пуансоном и матрицей, плотно за

мыкается еще до заполнения ее материалом. Точность соблю

дения размеров деталей при этом методе высокая, а механи-

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

ческая доработка деталей сводится только к отрезке литников и зачистке мест сраза;

д) при литьевом прессовании расходуется больше материа

ла, чем при прямом прессовании, так как материал заполняет

литниковые каналы и в зафузочной камере запрессовывается

его остаток;

е) пресс-формы для литьевого прессования сложнее и до

роже пресс-форм для прямого прессования.

Методом литьевого прессования можно изготавливать изделия из резиновых смесей и порошкообразных пластических масс. Пластмассы с волокнистыми наполнителями теряют до 50 % своей прочности. Слоистые пластики перерабатывать литьевым методом нельзя, так как материал не в состоянии пройти из загрузочной камеры пресс-формы в ее оформляющую полость через узкие литниковые каналы.

Пресс-формы для литьевого прессования отличаются от пресс-форм прямого прессования тем, что они имеют зафу-зочную камеру для прессуемого материала, отделенную от оформляющего гнезда и связанную с ним литниковыми каналами. Оформляющее гнездо литьевой пресс-формы перед прессованием закрывают, а материал в него поступает уже в пластичном состоянии из зафузочной камеры по литникам.

Существует два принципиально различных конструктивных варианта литьевых пресс-форм - литьевые пресс-формы для прессования на специальных прессах с двумя рабочими цилиндрами (рис. 2.26) и литьевые пресс-формы для прессования на обычных прессах с одним рабочим цилиндром (см. рис. 2.25).

Для прессования детали в пресс-форме материал зафужают в загрузочную камеру, затем верхнюю половину пресс-формы опускают на нижнюю и удерживают под давлением плунжера верхнего рабочего цилиндра пресса, чтобы пресс-форма не раскрылась при заполнении материалом. Под действием давления нижнего рабочего плунжера пресса поднимается литьевой пуансон и выдавливает материал из загрузочной камеры по литникам в оформляющую полость. После окончания прессования пресс-форму открывают и изделия выталкивают дополнительным ходом литьевого пуансона.

Метод позволяет развивать давления прессования до 35... 150 МПа для деталей из термопластов и термореактоплас-

| 2.7. Формообразование прессованием в формах |

| Термокомпрессионное прессование С увеличением размеров или усложнением конфигурации и конструкции изделий из термопластичных композиционных материалов резко возрастают трудности по обеспечению требуемого качества, так как возможности традиционных методов формования и соответствующей технологической оснастки ограничены. Жесткие пресс-формы с увеличением габаритных размеров изделия становятся не рентабельными, повышаются их стоимость и трудоемкость изготовления, кроме того, зачастую отсутствуют прессы со столами необходимых размеров. Процесс формования с помощью эластичных мембран при температурах свыше 180 °С затруднен за счет их недостаточной надежности, ограниченного числа циклов формования (как правило, 1-3 цикла) и, как следствие, увеличения брака. По |

Усилие замыкания

Рис. 2.26. Схема пресс-формы для литьевого прессования на прессах с двумя рабочими цилиндрами:

/ - литьевой пуансон; 2 - загрузочная камера; 3 - плоскость разъема; 4 - изделие; 5 - литниковые каналы; 6, 7 - верхняя и нижняя части матрицы

тов соответственно и получать более сложные и точные по конфигурации детали. Этому способствует и более высокая, по сравнению с прямым прессованием, температура нагрева, снижающая вязкость материала и ускоряющая время формования.

Режим течения размягченного материала через литниковый канал матрицы не только приближает этот процесс к литью, но и способствует более однородному прогреву материала и снижению тем самым уровня остаточных внутренних напряжений в стенках детали. К недостаткам метода можно отнести небольшие размеры формуемых деталей, сложность изготовления матриц и меньший коэффициент использования материала, чем при прямом прессовании.

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

этим причинам большой интерес представляет термокомпрессионный метод формования изделий из ТКМ.

Технологическая оснастка для осуществления этого метода (рис. 2.27) состоит из ограничительной части, изготавливаемой, например, из металлов и эластичного формующего элемента (ЭФЭ),

характеризуемого КЛТР в диапазоне (250...500) 10~ 6 °С -1 . Собранный пакет формуется в ограничительной части оснастки за счет температурного расширения ЭФЭ при нагревании. Вследствие значительного различия КЛТР материалов ограничительной части оснастки (10...25) 10 °С -1 и ЭФЭ возникает давление формования, под действием которого пакет из ТКМ уплотняется. Если ЭФЭ вставлен в ограничительную часть оснастки с некоторым начальным зазором 5, то нагревание оснастки до определенной температуры сопровождается нарастанием давления р, которое можно рассчитать, используя формулу

Р = k p ∆T.

Здесь k - коэффициент термокомпрессии материала ЭФЭ, характеризующий прирост давления внутри замкнутого объема, в котором находится ЭФЭ, при его нагреве на 1 °С, МПа/°С:

k p =αE/(1-2μ)

где а, Е , ц - КЛТР, модуль упругости и коэффициент Пуассона материала ЭФЭ; ∆ T - разность между текущей температурой Т и температурой T δ , при которой исчезает зазор между

ЭФЭ и ограничительной частью оснастки.

Если считать ограничительную часть оснастки абсолютно жесткой, то для резин к - 0,5...0,7 МПа/°С. Поэтому при нагреве до температуры 300 °С и выше можно создать практически любое давление формования, необходимое для изготовления изделий из ТКМ.

Метод термокомпрессионного прессования можно осуществить с использованием двух основных типов технологической оснастки: с постоянным (рис. 2.27, а) и переменным (рис. 2.27, б) объемами формования.

| 2.7. Формообразование прессованием в формах |

Рис. 2.27. Оснастка для термокомпрессионного формования с постоянным (а) и переменным (б) объемом:

/ - металлический пуансон; 2 - металлическая матрица; 3 - эластичный формующий элемент; 4 - уплотняемый пакет; 5 - опорные планки; 6 - фиксирующие элементы; 7 - датчик давления; 8 - направляющие колонки-фиксаторы; 9 - упругие тарированные элементы

В первом случае объем оформляющей полости в течение всего цикла формования остается постоянным. Регулируя зазор между ЭФЭ и пакетом ТКМ, можно в широких пределах изменять температуру начала воздействия и конечного уровня давления формования.

В оснастке с переменным объемом один из элементов ограничительной части выполнен подвижным, но подкреплен упругими тарированными элементами. При повышении давления, заданного упругими тарированными элементами, происходит некоторое перемещение пуансона по колонкам, при этом давление формования сохраняется на заданном уровне.

В оснастке с ЭФЭ можно одновременно формовать и собирать изделия интегральной конструкции, например панели различной конфигурации с внутренним силовым набором. Вследствие эластичности материала ЭФЭ и высоких значений КЛТР извлечение ЭФЭ из различных поднутрений осуществляется без особых затруднений. Одновременно обеспечивается качественное уплотнение всех поверхностей, включая поверхности с малым радиусом перехода.

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ